Wir verwenden Cookies, um Ihr Erlebnis zu verbessern.Indem Sie auf dieser Website weitersurfen, stimmen Sie der Verwendung von Cookies zu.Weitere Informationen.

Wir verwenden Cookies, um Ihr Erlebnis zu verbessern.Indem Sie auf dieser Website weitersurfen, stimmen Sie der Verwendung von Cookies zu.Weitere Informationen.

Bei der additiven Fertigung (AM) handelt es sich um die Herstellung dreidimensionaler Objekte, jeweils in einer ultradünnen Schicht, was sie teurer macht als die herkömmliche Bearbeitung.Allerdings wird nur ein kleiner Teil des beim Montageprozess abgeschiedenen Pulvers in das Bauteil eingelötet.Der Rest schmilzt dann nicht und kann somit wiederverwendet werden.Bei der klassischen Objekterstellung ist dagegen in der Regel ein Materialabtrag durch Fräsen und spanende Bearbeitung erforderlich.

Die Eigenschaften des Pulvers bestimmen die Parameter der Maschine und müssen zunächst berücksichtigt werden.Die Kosten für AM wären unwirtschaftlich, da das ungeschmolzene Pulver kontaminiert und nicht recycelbar ist.Schäden an Pulvern führen zu zwei Phänomenen: chemischer Veränderung des Produkts und Veränderungen der mechanischen Eigenschaften wie Morphologie und Partikelgrößenverteilung.

Im ersten Fall besteht die Hauptaufgabe darin, feste Strukturen mit reinen Legierungen zu schaffen, sodass eine Kontamination des Pulvers beispielsweise mit Oxiden oder Nitriden vermieden werden muss.Im letzteren Fall sind diese Parameter mit Fließfähigkeit und Streichfähigkeit verbunden.Daher kann jede Änderung der Pulvereigenschaften zu einer ungleichmäßigen Verteilung des Produkts führen.

Daten aus aktuellen Veröffentlichungen deuten darauf hin, dass klassische Durchflussmesser keine ausreichenden Informationen über die Pulverfließfähigkeit bei der Herstellung von Pulverbettadditiven liefern können.Für die Charakterisierung von Rohstoffen (oder Pulvern) gibt es auf dem Markt mehrere geeignete Messmethoden, die diese Anforderung erfüllen können.Der Spannungszustand und das Pulverströmungsfeld müssen in der Messzelle und im Prozess gleich sein.Das Vorhandensein von Druckbelastungen ist mit der freien Oberflächenströmung, die in AM-Geräten in Scherzellentestern und klassischen Rheometern verwendet wird, nicht vereinbar.

GranuTools hat Arbeitsabläufe zur Pulvercharakterisierung in der additiven Fertigung entwickelt.Unser Hauptziel bestand darin, ein Werkzeug pro Geometrie für eine genaue Prozessmodellierung zu haben, und dieser Arbeitsablauf wurde verwendet, um die Entwicklung der Pulverqualität über mehrere Druckdurchgänge hinweg zu verstehen und zu verfolgen.Es wurden mehrere Standard-Aluminiumlegierungen (AlSi10Mg) für unterschiedliche Dauern bei unterschiedlichen thermischen Belastungen (von 100 bis 200 °C) ausgewählt.

Der thermische Abbau kann durch Analyse der Fähigkeit des Pulvers, eine Ladung zu speichern, kontrolliert werden.Die Pulver wurden auf Fließfähigkeit (GranuDrum-Instrument), Packungskinetik (GranuPack-Instrument) und elektrostatisches Verhalten (GranuCharge-Instrument) analysiert.Kohäsions- und Packungskinetikmessungen sind für die folgenden Pulvermassen verfügbar.

Pulver, die sich leicht verteilen lassen, weisen einen niedrigen Kohäsionsindex auf, während Pulver mit schneller Fülldynamik im Vergleich zu Produkten, die schwieriger zu füllen sind, mechanische Teile mit geringerer Porosität erzeugen.

Es wurden drei über mehrere Monate in unserem Labor gelagerte Aluminiumlegierungspulver (AlSi10Mg) mit unterschiedlichen Partikelgrößenverteilungen und eine Probe aus Edelstahl 316L, hier als Proben A, B und C bezeichnet, ausgewählt.Die Eigenschaften der Proben können von anderen abweichen.Hersteller.Die Partikelgrößenverteilung der Probe wurde durch Laserbeugungsanalyse/ISO 13320 gemessen.

Da sie die Parameter der Maschine steuern, müssen zuerst die Eigenschaften des Pulvers berücksichtigt werden, und wenn wir das ungeschmolzene Pulver als kontaminiert und nicht recycelbar betrachten, werden die Kosten der additiven Fertigung nicht so wirtschaftlich sein, wie wir es gerne hätten.Daher werden drei Parameter untersucht: Pulverfluss, Packungskinetik und Elektrostatik.

Die Verteilbarkeit hängt mit der Gleichmäßigkeit und „Glätte“ der Pulverschicht nach dem Überstreichvorgang zusammen.Dies ist sehr wichtig, da glatte Oberflächen leichter zu drucken sind und mit dem GranuDrum-Gerät mit Adhäsionsindexmessung untersucht werden können.

Da Poren Schwachstellen in einem Material sind, können sie zu Rissen führen.Die Packungsdynamik ist der zweite kritische Parameter, da schnell packende Pulver eine geringe Porosität aufweisen.Dieses Verhalten wurde mit GranuPack mit einem Wert von n1/2 gemessen.

Durch das Vorhandensein einer elektrischen Ladung im Pulver entstehen Kohäsionskräfte, die zur Bildung von Agglomeraten führen.GranuCharge misst die Fähigkeit eines Pulvers, bei Kontakt mit einem ausgewählten Material während des Fließens eine elektrostatische Ladung zu erzeugen.

Während der Verarbeitung kann GranuCharge eine Verschlechterung des Flusses vorhersagen, beispielsweise die Schichtbildung bei AM.Daher reagieren die erhaltenen Messungen sehr empfindlich auf den Zustand der Kornoberfläche (Oxidation, Verunreinigung und Rauheit).Die Alterung des gewonnenen Pulvers kann dann genau quantifiziert werden (±0,5 nC).

Das GranuDrum basiert auf dem Prinzip einer rotierenden Trommel und ist eine programmierte Methode zur Messung der Fließfähigkeit eines Pulvers.Ein horizontaler Zylinder mit transparenten Seitenwänden enthält die Hälfte der Pulverprobe.Die Trommel dreht sich mit einer Winkelgeschwindigkeit von 2 bis 60 U/min um ihre Achse und die CCD-Kamera nimmt Bilder auf (30 bis 100 Bilder im Abstand von 1 Sekunde).Die Luft-/Pulver-Grenzfläche wird auf jedem Bild mithilfe eines Kantenerkennungsalgorithmus identifiziert.

Berechnen Sie die durchschnittliche Position der Grenzfläche und die Schwankungen um diese durchschnittliche Position.Für jede Rotationsgeschwindigkeit wird der Strömungswinkel (oder „dynamische Ruhewinkel“) αf aus der mittleren Grenzflächenposition berechnet und der dynamische Adhäsionsindex σf, der sich auf die Bindung zwischen den Partikeln bezieht, aus Grenzflächenschwankungen analysiert.

Der Strömungswinkel wird durch eine Reihe von Parametern beeinflusst: Reibung zwischen Partikeln, Form und Kohäsion (Van-der-Waals-, elektrostatische und Kapillarkräfte).Kohäsive Pulver führen zu einem intermittierenden Fluss, während nichtkohäsive Pulver zu einem regelmäßigen Fluss führen.Kleinere Werte des Strömungswinkels αf entsprechen guten Strömungseigenschaften.Ein dynamischer Adhäsionsindex nahe Null entspricht einem nicht kohäsiven Pulver. Daher nimmt der Adhäsionsindex mit zunehmender Adhäsion des Pulvers entsprechend zu.

Mit GranuDrum können Sie den Winkel der ersten Lawine und die Belüftung des Pulvers während des Fließens messen sowie den Adhäsionsindex σf und den Fließwinkel αf in Abhängigkeit von der Rotationsgeschwindigkeit messen.

Messungen der GranuPack-Schüttdichte, der Klopfdichte und des Hausner-Verhältnisses (auch „Touch-Tests“ genannt) sind aufgrund der einfachen und schnellen Messung bei der Pulvercharakterisierung sehr beliebt.Die Dichte des Pulvers und die Fähigkeit, seine Dichte zu erhöhen, sind wichtige Parameter bei Lagerung, Transport, Agglomeration usw. Das empfohlene Verfahren ist im Arzneibuch beschrieben.

Dieser einfache Test hat drei große Nachteile.Die Messungen sind bedienerabhängig und die Füllmethode beeinflusst das anfängliche Pulvervolumen.Visuelle Volumenmessungen können zu schwerwiegenden Fehlern in den Ergebnissen führen.Aufgrund der Einfachheit des Experiments haben wir die Verdichtungsdynamik zwischen der Anfangs- und der Enddimension vernachlässigt.

Das Verhalten des in den kontinuierlichen Auslass eingespeisten Pulvers wurde mithilfe automatisierter Geräte analysiert.Messen Sie den Hausner-Koeffizienten Hr, die Anfangsdichte ρ(0) und die Enddichte ρ(n) nach n Klicks genau.

Die Anzahl der Abgriffe ist üblicherweise auf n=500 festgelegt.Das GranuPack ist eine automatisierte und fortschrittliche Klopfdichtemessung, die auf der neuesten dynamischen Forschung basiert.

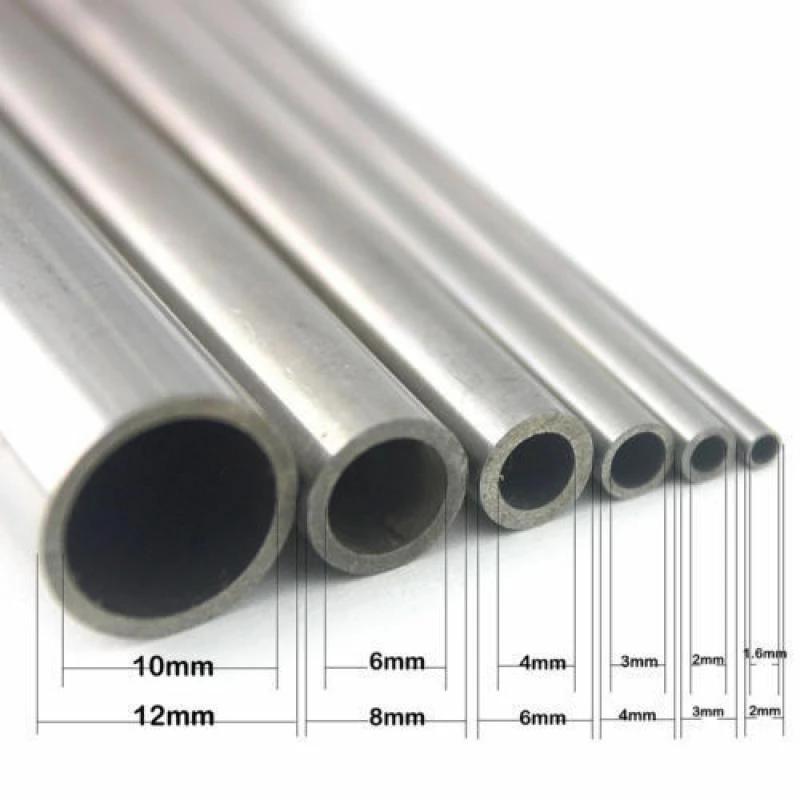

Andere Indizes können verwendet werden, werden hier jedoch nicht aufgeführt.Das Pulver wird in Metallröhrchen gefüllt und durchläuft einen strengen automatischen Initialisierungsprozess.Die Extrapolation des dynamischen Parameters n1/2 und der maximalen Dichte ρ(∞) erfolgt aus der Verdichtungskurve.

Ein leichter Hohlzylinder sitzt oben auf dem Pulverbett, um die Pulver-Luft-Grenzfläche während der Verdichtung waagerecht zu halten.Das Rohr mit der Pulverprobe steigt auf eine feste Höhe ∆Z und fällt dann frei auf eine Höhe, die normalerweise auf ∆Z = 1 mm oder ∆Z = 3 mm festgelegt ist und nach jedem Aufprall automatisch gemessen wird.Anhand der Höhe können Sie das Volumen V des Pfahls berechnen.

Die Dichte ist das Verhältnis der Masse m zum Volumen V der Pulverschicht.Die Pulvermasse m ist bekannt, die Dichte ρ wird nach jeder Freisetzung aufgetragen.

Der Hausner-Koeffizient Hr hängt mit der Verdichtungsrate zusammen und wird durch die Gleichung Hr = ρ(500) / ρ(0) analysiert, wobei ρ(0) die anfängliche Schüttdichte und ρ(500) die berechnete Klopfdichte nach 500 ist Wasserhähne.Mit der GranuPack-Methode sind die Ergebnisse mit einer kleinen Menge Pulver (normalerweise 35 ml) reproduzierbar.

Die Eigenschaften des Pulvers und die Beschaffenheit des Materials, aus dem das Gerät besteht, sind entscheidende Parameter.Während der Strömung entstehen im Inneren des Pulvers elektrostatische Ladungen, die durch den triboelektrischen Effekt, den Ladungsaustausch beim Kontakt zweier Feststoffe, verursacht werden.

Wenn das Pulver innerhalb des Geräts fließt, treten triboelektrische Effekte am Kontakt zwischen den Partikeln und am Kontakt zwischen Partikel und Gerät auf.

Bei Kontakt mit dem ausgewählten Material misst der GranuCharge automatisch die Menge der elektrostatischen Ladung, die während des Fließens im Pulver erzeugt wird.Eine Probe des Pulvers fließt in einem vibrierenden V-Rohr und fällt in einen Faraday-Becher, der mit einem Elektrometer verbunden ist, das die Ladung misst, die das Pulver auf seinem Weg durch das V-Rohr annimmt.Um reproduzierbare Ergebnisse zu erzielen, beschicken Sie das V-Rohr häufig mit einem rotierenden oder vibrierenden Gerät.

Der triboelektrische Effekt führt dazu, dass ein Objekt an seiner Oberfläche Elektronen aufnimmt und dadurch negativ geladen wird, während ein anderes Objekt Elektronen verliert und daher positiv geladen wird.Einige Materialien nehmen leichter Elektronen auf als andere, und in ähnlicher Weise verlieren andere Materialien leichter Elektronen.

Welches Material negativ und welches positiv wird, hängt von der relativen Tendenz der beteiligten Materialien ab, Elektronen aufzunehmen oder zu verlieren.Um diese Trends darzustellen, wurde die in Tabelle 1 dargestellte triboelektrische Reihe entwickelt.Materialien, die tendenziell positiv geladen sind, und andere, die tendenziell negativ geladen sind, werden aufgelistet, während Materialien, die keine Verhaltenstendenzen zeigen, in der Mitte der Tabelle aufgeführt sind.

Andererseits liefert diese Tabelle nur Informationen über den Trend des Materialladungsverhaltens, weshalb GranuCharge erstellt wurde, um genaue Werte für das Pulverladungsverhalten bereitzustellen.

Zur Analyse der thermischen Zersetzung wurden mehrere Experimente durchgeführt.Die Proben wurden ein bis zwei Stunden lang bei 200 °C belassen.Anschließend wird das Pulver sofort mit GranuDrum (thermische Bezeichnung) analysiert.Das Pulver wird dann in einen Behälter gegeben, bis es Umgebungstemperatur erreicht, und dann mit GranuDrum, GranuPack und GranuCharge (also „kalt“) analysiert.

Rohproben wurden mit GranuPack, GranuDrum und GranuCharge bei gleicher Luftfeuchtigkeit/Raumtemperatur analysiert, d. h. relative Luftfeuchtigkeit 35,0 ± 1,5 % und Temperatur 21,0 ± 1,0 °C.

Der Kohäsionsindex berechnet die Fließfähigkeit eines Pulvers und korreliert mit Änderungen in der Position der Grenzfläche (Pulver/Luft), die nur drei Kontaktkräfte widerspiegeln (van der Waals, Kapillare und elektrostatisch).Notieren Sie vor dem Experiment die relative Luftfeuchtigkeit (rF, %) und die Temperatur (°C).Anschließend das Pulver in den Trommelbehälter füllen und mit dem Experiment beginnen.

Unter Berücksichtigung der thixotropen Parameter kamen wir zu dem Schluss, dass diese Produkte nicht anfällig für Zusammenbackungen sind.Interessanterweise veränderte die thermische Belastung das rheologische Verhalten der Pulver der Proben A und B von Scherverdickung zu Scherverdünnung.Andererseits wurden die Proben C und SS 316L nicht durch die Temperatur beeinflusst und zeigten nur eine Scherverdickung.Jedes Pulver zeigte nach dem Erhitzen und Abkühlen eine bessere Verteilbarkeit (dh einen niedrigeren Kohäsionsindex).

Der Temperatureinfluss hängt auch von der spezifischen Oberfläche der Partikel ab.Je größer die Wärmeleitfähigkeit des Materials ist, desto größer ist der Einfluss auf die Temperatur (z. B. ???225°?=250?.?-1.?-1) und ?316?225°?=19?.?-1.?-1), je kleiner die Partikel, desto wichtiger ist der Einfluss der Temperatur.Das Arbeiten bei erhöhten Temperaturen ist für Aluminiumlegierungspulver aufgrund ihrer besseren Verteilbarkeit eine gute Wahl, und gekühlte Proben erreichen im Vergleich zu reinen Pulvern eine noch bessere Fließfähigkeit.

Für jedes GranuPack-Experiment wurde vor jedem Experiment das Gewicht des Pulvers erfasst und die Probe 500 Schlägen mit einer Schlagfrequenz von 1 Hz bei einem freien Fall der Messzelle von 1 mm (Schlagenergie ∝) ausgesetzt.Die Probendosierung in die Messzellen erfolgt benutzerunabhängig nach Softwareanweisungen.Die Messungen wurden dann zweimal wiederholt, um die Reproduzierbarkeit zu beurteilen und den Mittelwert und die Standardabweichung zu untersuchen.

Nachdem die GranuPack-Analyse abgeschlossen ist, werden die anfängliche Packungsdichte (ρ(0)), die endgültige Packungsdichte (bei mehreren Klicks n = 500, d. h. ρ(500)), das Hausner-Verhältnis/Carr-Index (Hr/Cr) und zwei aufgezeichnet Parameter (n1/2 und τ) im Zusammenhang mit der Verdichtungsdynamik.Die optimale Dichte ρ(∞) ist ebenfalls angegeben (siehe Anhang 1).Die folgende Tabelle ordnet die experimentellen Daten neu.

Die Abbildungen 6 und 7 zeigen die gesamten Verdichtungskurven (Schüttdichte im Verhältnis zur Anzahl der Stöße) und das Verhältnis n1/2/Hausner-Parameter.In jeder Kurve sind anhand von Durchschnittswerten berechnete Fehlerbalken dargestellt, und Standardabweichungen wurden aus Wiederholbarkeitstests berechnet.

Das Produkt aus Edelstahl 316L war das schwerste Produkt (ρ(0) = 4,554 g/ml).In Bezug auf die Klopfdichte ist SS 316L immer noch das schwerste Pulver (ρ(n) = 5,044 g/ml), gefolgt von Probe A (ρ(n) = 1,668 g/ml), gefolgt von Probe B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Probe C war am niedrigsten (ρ(n) = 1,581 g/ml).Anhand der Schüttdichte des Ausgangspulvers sehen wir, dass Probe A die leichteste ist und unter Berücksichtigung des Fehlers (1,380 g/ml) haben Proben B und C ungefähr den gleichen Wert.

Wenn das Pulver erhitzt wird, nimmt sein Hausner-Verhältnis ab, was nur bei den Proben B, C und SS 316L der Fall ist.Bei Probe A ist dies aufgrund der Größe der Fehlerbalken nicht möglich.Für n1/2 sind die Parametertrends schwieriger zu identifizieren.Bei Probe A und SS 316L sank der Wert von n1/2 nach 2 Stunden bei 200 °C, während er bei den Pulvern B und C nach thermischer Belastung anstieg.

Für jedes GranuCharge-Experiment wurde ein Vibrationsförderer verwendet (siehe Abbildung 8).Verwenden Sie ein Rohr aus Edelstahl 316L.Die Messungen wurden dreimal wiederholt, um die Reproduzierbarkeit zu beurteilen.Das Gewicht des für jede Messung verwendeten Produkts betrug etwa 40 ml und nach der Messung wurde kein Pulver wiedergefunden.

Vor dem Experiment werden das Gewicht des Pulvers (Fp., g), die relative Luftfeuchtigkeit (RH, %) und die Temperatur (°C) aufgezeichnet.Messen Sie zu Beginn des Tests die Ladungsdichte des Primärpulvers (q0 in µC/kg), indem Sie das Pulver in den Faraday-Becher einführen.Notieren Sie abschließend die Masse des Pulvers und berechnen Sie die endgültige Ladungsdichte (qf, µC/kg) und Δq (Δq = qf – q0) am Ende des Experiments.

Die rohen GranuCharge-Daten sind in Tabelle 2 und Abbildung 9 dargestellt (σ ist die aus den Ergebnissen des Reproduzierbarkeitstests berechnete Standardabweichung), und die Ergebnisse werden als Histogramme dargestellt (nur q0 und Δq werden angezeigt).Der SS 316L hatte die niedrigsten Anschaffungskosten;Dies kann daran liegen, dass dieses Produkt den höchsten PSD aufweist.Bezüglich der Anfangsbeschickungsmenge des Primäraluminiumlegierungspulvers können aufgrund der Größe der Fehler keine Rückschlüsse gezogen werden.

Nach Kontakt mit einem Rohr aus Edelstahl 316L nahm Probe A im Vergleich zu den Pulvern B und C die geringste Ladungsmenge auf, was einen ähnlichen Trend verdeutlicht: Wenn SS 316L-Pulver mit SS 316L gerieben wird, wird eine Ladungsdichte nahe 0 gefunden (siehe triboelektrisch). Serie).Produkt B ist immer noch stärker geladen als A. Bei Probe C setzt sich der Trend fort (positive Anfangsladung und Endladung nach Leckage), aber die Anzahl der Ladungen nimmt nach der thermischen Zersetzung zu.

Nach 2 Stunden thermischer Belastung bei 200 °C wird das Verhalten des Pulvers spektakulär.Bei den Proben A und B nimmt die anfängliche Ladung ab und die endgültige Ladung ändert sich von negativ nach positiv.SS 316L-Pulver hatte die höchste Anfangsladung und seine Ladungsdichteänderung wurde positiv, blieb jedoch niedrig (dh 0,033 nC/g).

Wir untersuchten die Auswirkung des thermischen Abbaus auf das kombinierte Verhalten von Aluminiumlegierungspulvern (AlSi10Mg) und 316L-Edelstahlpulvern, während wir die Originalpulver in Umgebungsluft nach 2 Stunden bei 200 °C analysierten.

Die Verwendung von Pulvern bei hoher Temperatur kann die Verteilbarkeit des Produkts verbessern, und dieser Effekt scheint bei Pulvern mit großer spezifischer Oberfläche und Materialien mit hoher Wärmeleitfähigkeit wichtiger zu sein.GranuDrum wurde zur Bewertung des Durchflusses verwendet, GranuPack wurde zur dynamischen Füllanalyse verwendet und GranuCharge wurde zur Analyse der Triboelektrizität des Pulvers in Kontakt mit 316L-Edelstahlrohren verwendet.

Diese Ergebnisse wurden mit GranuPack ermittelt, das die Verbesserung des Hausner-Koeffizienten für jedes Pulver (mit Ausnahme von Probe A aufgrund von Größenfehlern) nach dem thermischen Belastungsprozess zeigt.Betrachtet man die Verpackungsparameter (n1/2), gab es keine klaren Trends, da einige Produkte eine Steigerung der Verpackungsgeschwindigkeit zeigten, während andere einen gegensätzlichen Effekt hatten (z. B. Proben B und C).

Zeitpunkt der Veröffentlichung: 10. Januar 2023