Preis für Spulenrohre aus Edelstahl Alloy 600

Chemische Zusammensetzung, %

Zu den typischen Korrosionsanwendungen gehören die Herstellung von Titandioxid (Chloridroute), die Synthese von Perchlorethylen, Vinylchloridmonomer (VCM) und Magnesiumchlorid.Alloy 600 wird in der Chemie- und Lebensmittelherstellung und -lagerung, Wärmebehandlung, Phenolkondensatoren, Seifenherstellung, Gemüse- und Fettsäurebehältern und vielem mehr verwendet.

| Ni + Co | Cr | Fe | C | Mn | S | Si | Cu |

| 72,0 Min | 14.0-17.0 | 6,0-10,0 | .15 max | 1,00 max | .015 max | .50 max | .50 max |

In welchen Anwendungen wird Inconel 600 verwendet?

- Chemieindustrie

- Luft- und Raumfahrt

- Wärmebehandlungsindustrie

- Zellstoff- und Papierindustrie

- Lebensmittelverarbeitung

- Nuklearwissenschaft

- Komponenten für Gasturbinen

ASTM-Spezifikationen

| Pfeifen-Smls | Rohr geschweißt | Tube Smls | Rohrgeschweißt | Blatt/Platte | Bar | Schmieden | Passend zu | Draht |

| B167 | B517 | B163 | B516 | B168 | B166 | B564 | B366 |

Mechanische Eigenschaften

Typische Zugeigenschaften von geglühtem Material bei Raumtemperatur

| Produkt Form | Zustand | Zug (ksi) | 0,2 % Rendite (ksi) | Dehnung (%) | Härte (HRB) |

| Stange und Stange | Kaltgezogen | 80-100 | 25-50 | 35-55 | 65-85 |

| Stange und Stange | Heißveredelt | 80-100 | 30-50 | 35-55 | 65-85 |

| Rohr und Rohr | Heißveredelt | 75-100 | 25-50 | 35*55 | - |

| Rohr und Rohr | Kaltgezogen | 80-100 | 25-50 | 35-55 | 88 max |

| Platte | Warmgewalzt | 80-105 | 30-50 | 35-55 | 65-85 |

| Blatt | Kaltgezogen | 80-100 | 30-45 | 35-55 | 88 max |

Inconel 600 Schmelzpunkt

| Element | Dichte | Schmelzpunkt | Zugfestigkeit | Streckgrenze (0,2 % Offset) | Verlängerung |

| Legierung 600 | 8,47 g/cm3 | 1413 °C (2580 °F) | Psi – 95.000, MPa – 655 | Psi – 45.000, MPa – 310 | 40 % |

Inconel 600-Äquivalent

| STANDARD | WERKSTOFF NR. | UNS | JIS | BS | GOST | AFNOR | EN |

| Legierung 600 | 2.4816 | N06600 | NCF 600 | NA 13 | МНЖМц 28-2,5-1,5 | NC15FE11M | NiCr15Fe |

Alloy 600-Schlauch

Alloy 600 ist ein ausgezeichneter Kandidat für viele Anwendungen in extrem hohen Temperaturen und stark korrosiven Umgebungen.Die Mischung aus Nickel und Chrom sorgt für eine solide Oxidationsbeständigkeit bei Betriebstemperaturen.Diese Temperaturen können von kryogenen bis zu sengenden Werten von 2.000 °F reichen.Der hohe Nickelgehalt der Legierung 400 bietet außerdem eine nahezu vollständige Beständigkeit gegen Spannungsrisskorrosion, die häufig in Chloridumgebungen auftritt.

Es ist wichtig zu beachten, dass der Chromanteil im chemischen Profil der Legierung es der Sorte ermöglicht, hohen Temperaturen standzuhalten.Die feinere Kornstruktur des kaltgefertigten Rohrs führt darüber hinaus zu einer besseren Korrosionsbeständigkeit, einschließlich höherer Ermüdungs- und Schlagzähigkeitswerte.

Produktspezifikationen

ASTM B163, B167 / ASME SB163 / NACE MR0175, MR0103

Größenbereich

| Außendurchmesser (OD) | Wandstärke |

| .250“–.750“ | .035"–.083" |

Chemische Anforderungen

Legierung 600 (UNS N06600)

Komposition %

| Ni Nickel | Cu Kupfer | Fe Eisen | Mn Mangan | C Kohlenstoff | Si Silizium | S Schwefel | Cr Chrom |

| 72,0 Min | 0,50 max | 6.00–10.00 Uhr | 1,00 max | 0,15 max | 0,50 max | 0,015 max | 14.0–17.0 |

Maßtoleranzen

| OD | Außendurchmessertoleranz | Wandtoleranz |

| ≤ .500“ exkl | +.005 Zoll | ± 12,5 % |

| .500“–.750“ exkl | +.005 Zoll | ± 12,5 % |

Mechanische Eigenschaften

| Streckgrenze: | 35 ksi min |

| Zugfestigkeit: | 80 ksi min |

| Dehnung (min. 2"): | 30 % |

Herstellung

Alloy 600 kann problemlos mit einem Standardverfahren geschweißt werden.Die Handhabbarkeit dieser Legierung ist ausgezeichnet und liegt zwischen der Nützlichkeit von T303 und T304.

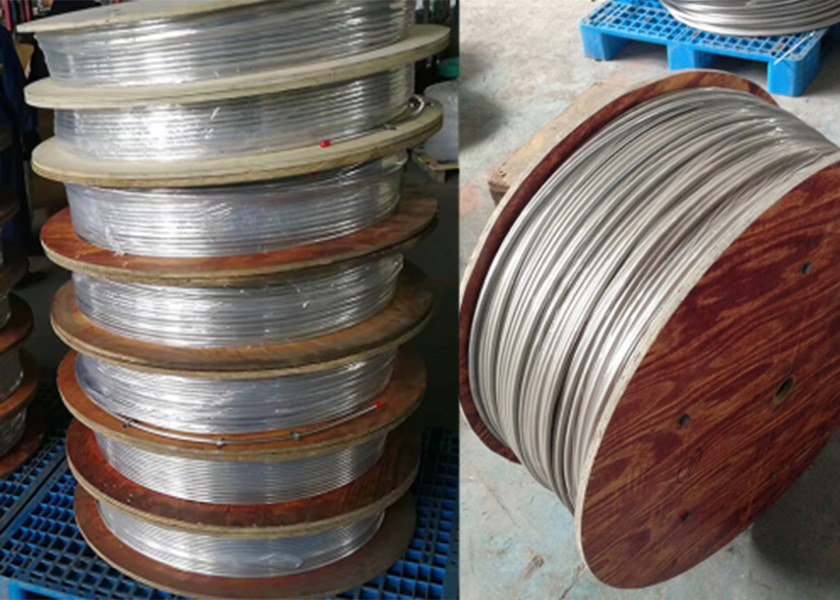

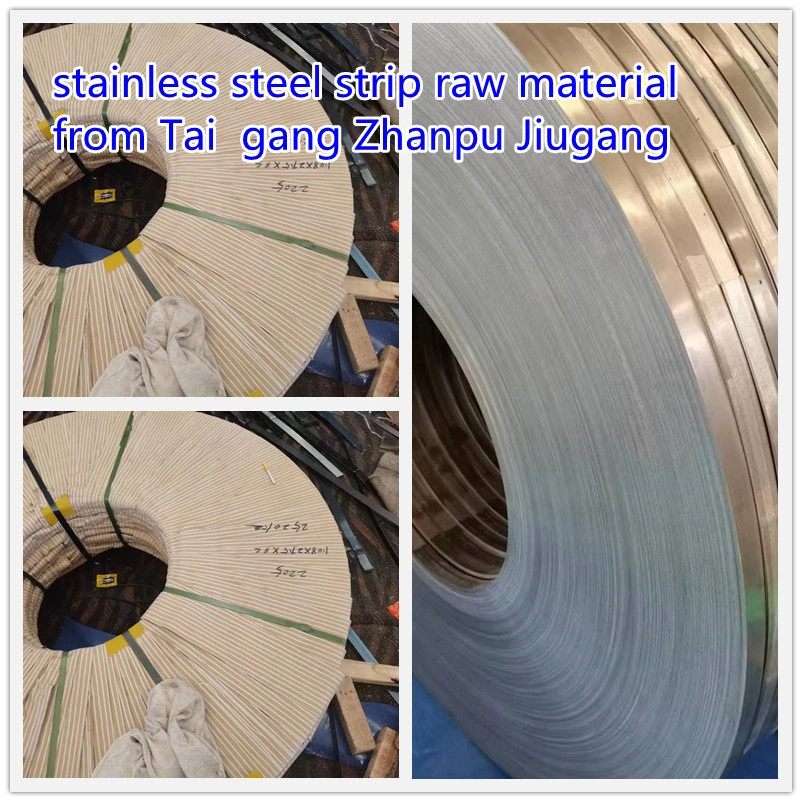

Factoy-Fotos

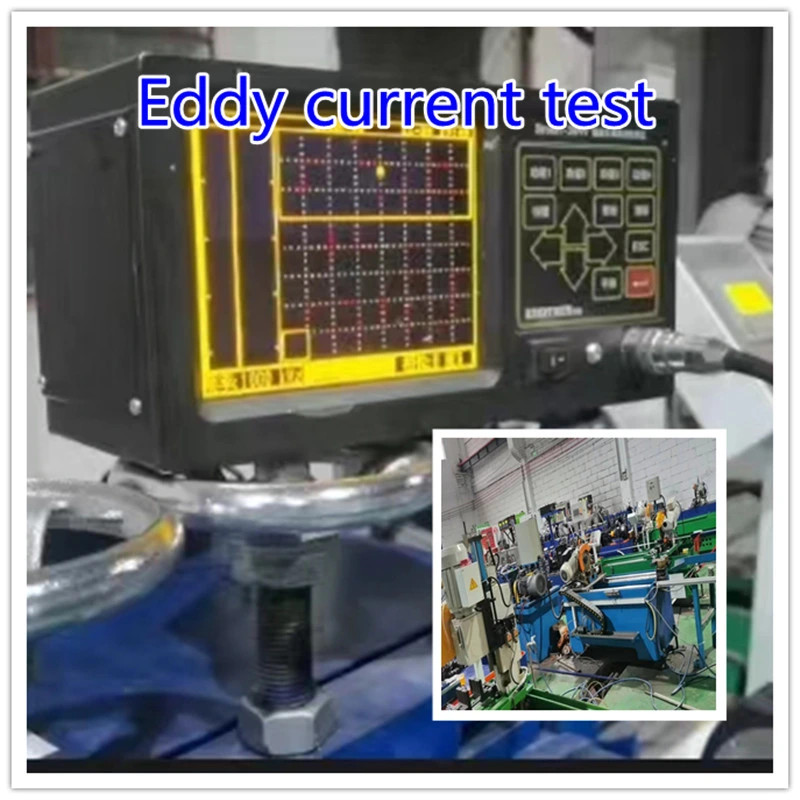

Inspektion

Versand & Verpackung

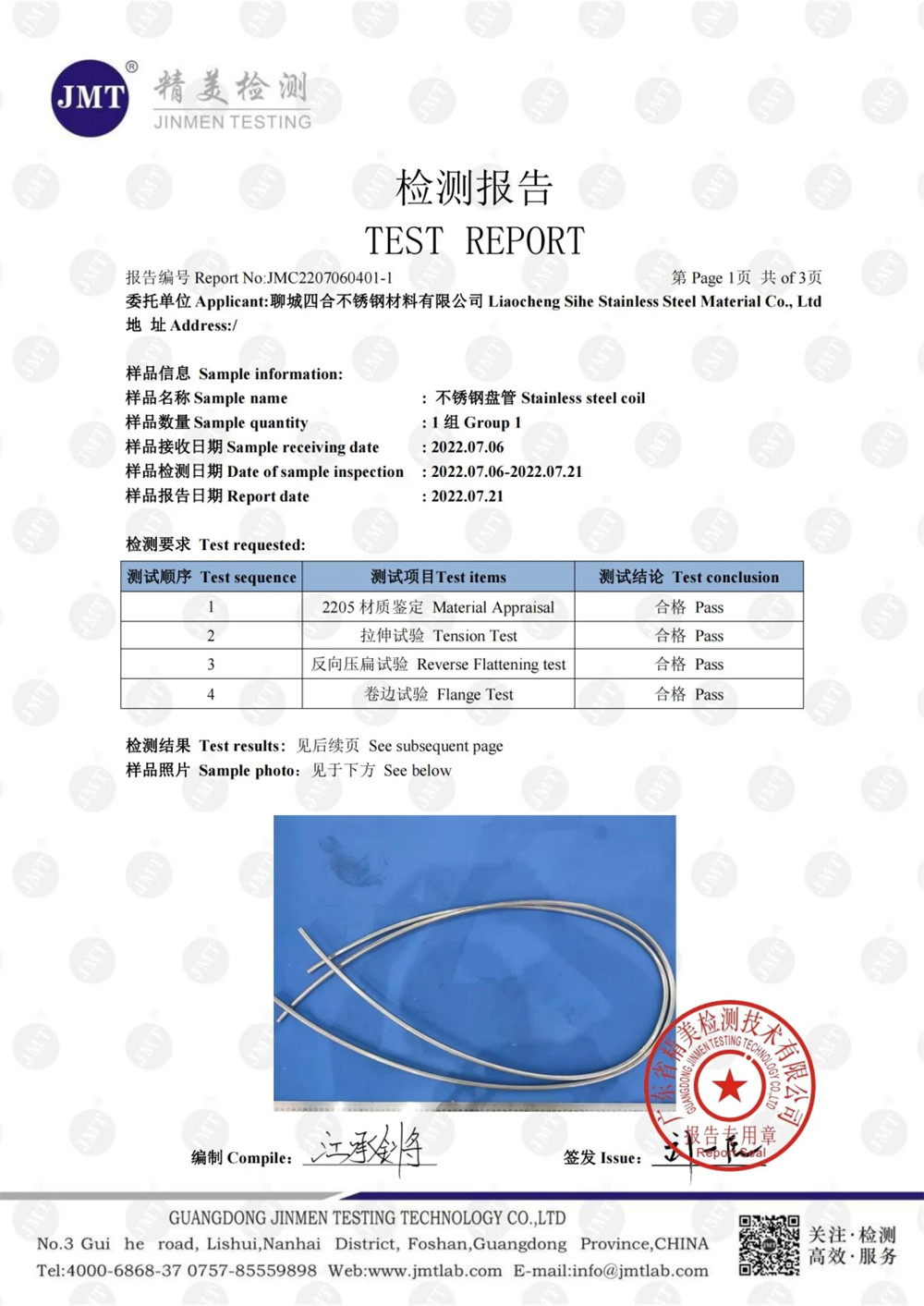

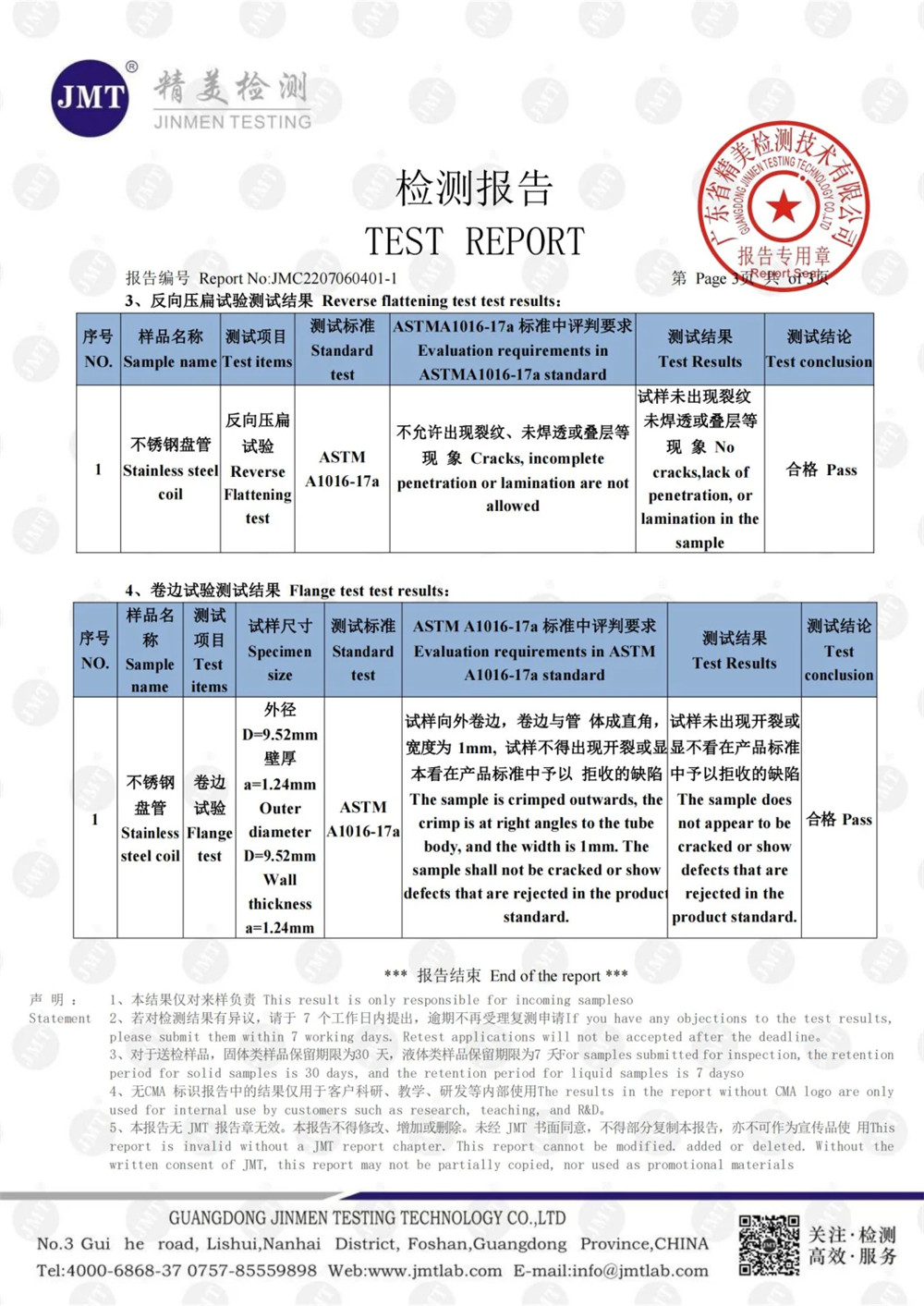

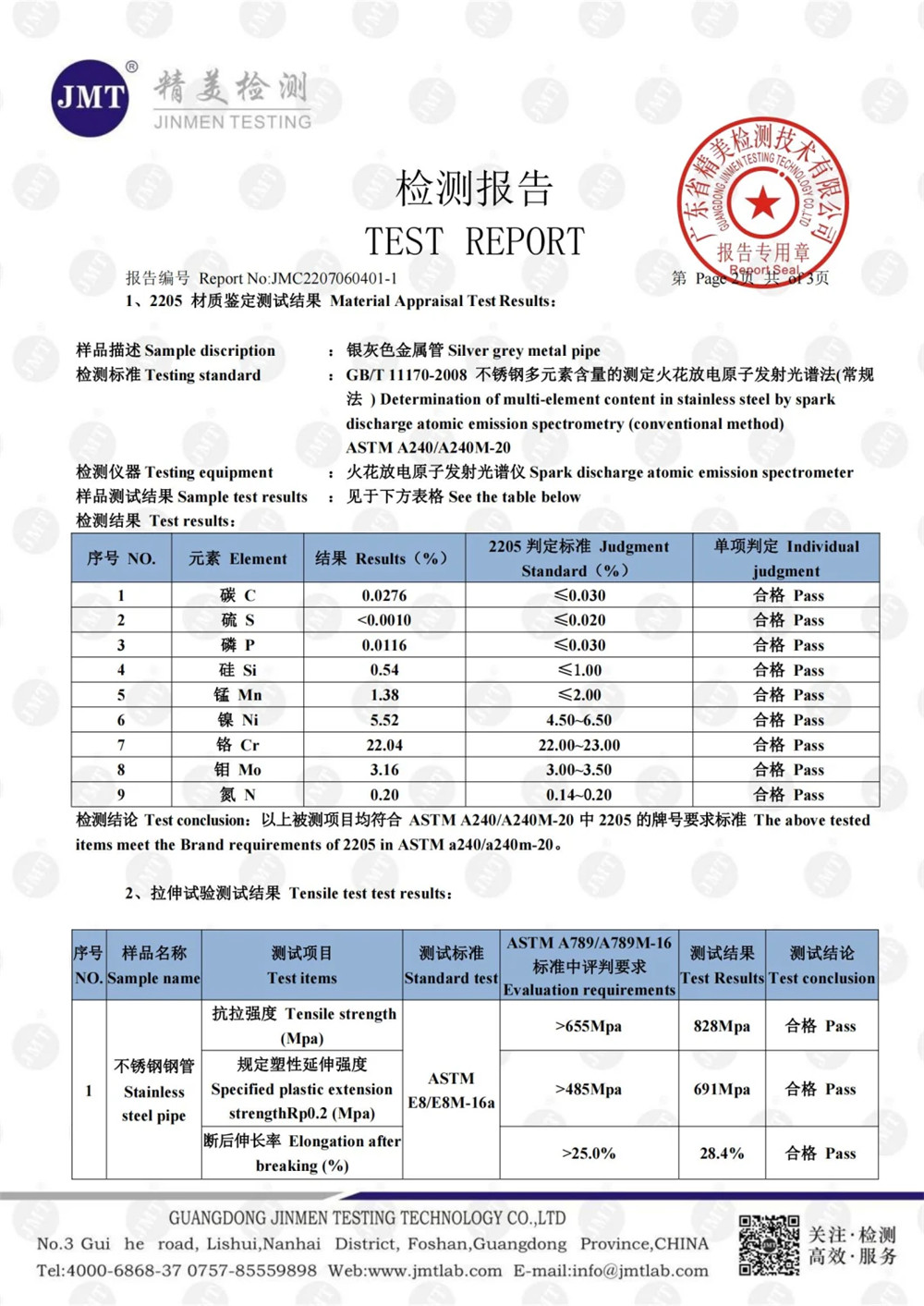

Testbericht